通过优化脱硫废水取水方式、预沉、改进加药管理、澄清器合理排泥等技术措施,有针对性地解决脱硫废水处理过程中存在的问题,保证系统的正常运行和出水水质,并提出以系统性管理的理念来推进脱硫废水处理的技术管理工作。

0 前言

脱硫废水处理系统是燃煤电厂湿法烟气脱硫工艺的重要组成部分,通过对脱硫废水处理排出,保障脱硫装置稳定可靠运行,经过处理后脱硫废水还必须满足达标排放的要求。由于脱硫装置、燃煤种类、工艺用水、运行工况等原因,脱硫废水水质成分复杂,给废水处理带来了不小的挑战。而在处理过程中,脱硫废水提取、预沉、加药反应、澄清排泥等环节各有分工,彼此又存在相互影响的关系,需要从系统性角度开展相关技术管理工作来解决运行中存在的问题。

1 脱硫废水处理工艺流程和水质标准

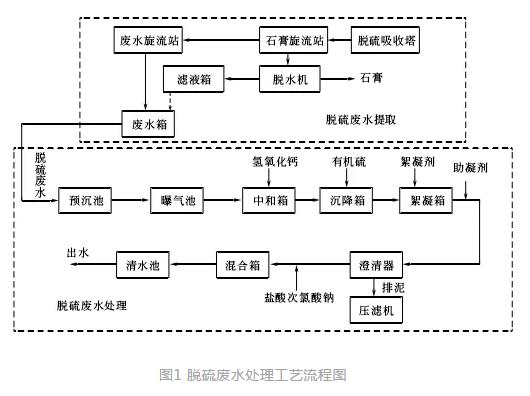

脱硫废水处理的典型工艺流程如图1 所示。脱硫废水主要含有脱硫废水中的悬浮物、重金属、COD、氟离子等污染物,经过处理后,出水水质需要符合8978-1996《污水综合排放标准》的要求。

2 脱硫废水取水方式优化和预沉淀

2.1 脱硫废水取水方式优化

传统设计上,脱硫废水取自废水旋流站的溢流液,其含固量平均值大于1.5%,最大值达5% 以上,远高于1% 的设计值。这样的水质经常造成脱硫废水池污泥沉积曝气管堵塞、澄清器泥位过高刮泥机过载损坏、压滤机超负荷运行及加药量增加等一系列问题,这些问题反过来又会影响脱硫废水的正常处理量,形成恶性循环,最终会影响脱硫装置的正常运行。针对传统设计的不足,根据真空皮带机石膏滤液的含固量小且相对稳定的特点,将脱硫废水的取水点调整为石膏滤液。

石膏浆液经过真空皮带机的过滤,其含固量大大降低,石膏滤液的含固量低于0.5%。经过取水点的调整,基本能解决脱硫废水含固量高所带来的问题,也为脱硫系统运行良性循环创造了条件。

根据脱硫吸收塔内浆液的杂质含量来控制取水量是改善脱硫废水处理运行的有效方法。上下游之间可以根据吸收塔浆液中氯、氟离子、脱硫废水重金属的含量等指标建立有效的协调工作机制,以降低脱硫废水处理量。当吸收塔浆液氯离子含量控制在10000~20000mg/L,且脱硫装置保持正常运行时,说明此时脱硫废水的处理量是合理的。

2.2 预沉池的沉降效果和缓冲作用

脱硫废水里的悬浮物主要成分是石膏和煤尘中的硅、铝、铁等氧化物,其特点是密度大易沉降。设置预沉池的目的就是对脱硫废水中悬浮物进行自然沉淀,进一步降低脱硫废水的含固量。有试验结果显示120min 以上的沉降时间,可使脱硫废水悬浮物浓度下降99% 以上。实际运行中,经过预沉池后,脱硫废水的含固量能降低50% 以上,且进水含固量越高,沉淀效果越好。

预沉池还能起到缓冲池的作用。由于各种原因,有时脱硫废水处理系统需要以低于设计值并且相对稳定的流量才能保持正常运行,保证出水水质合格。脱硫废水的来水也经常是波段性的,利用预沉池的缓冲容量,就可以以相对稳定的流量运行,保证其处理效果。根据实际运行经验,当脱硫废水来水量为30m3/h 时,500m3以上的预沉池就可以起到较好的预沉淀和缓冲作用。

3 石灰乳加药和pH值控制

3.1 石灰乳加药和pH值控制

脱硫废水进入三联箱后,首先是加氢氧化钙(配制成石灰乳液) 调节pH 值。脱硫废水中带正电荷的胶体颗粒只要达到零界pH 值9 时,胶体颗粒就会开始脱稳凝聚。另外,氢氧化钙还与脱硫废水中的重金属反应生成氢氧化物沉淀,与氟离子反应生成氟化钙沉淀。石灰乳加药与脱硫废水各污染因子均有关系,是脱硫废水处理过程中的关键环节。

为保证重金属和氟离子的去除效果,一般建议将中和箱的p H 值调整至9.0~9.5。如果石灰乳加药量过大p H 值过高时部分两性金属会形成络合物而使沉淀物发生返溶现象,不利于重金属的沉淀反应,还会浪费药品,并且增加废水中含固量。当三联箱的pH 值大于9.5 时,也会发生三联箱出口管道、混合箱进出口管道结垢,造成管道流通面积变小,系统出力降低的情况。因此,石灰乳加药量不宜过高。在实际运行中,pH 值调整至9.2 左右是比较理想的工况。

为控制好石灰乳加药效果,对在线pH 计的及时维护必不可少。因为运行环境较差,pH 计电极表面极易被硫酸钙、氢氧化钙等物质结垢包围,阻碍水流和离子通道,影响pH 值的正常显示,并影响石灰乳加药反应效果,pH 值显示偏大会造成加药量不足,pH 值显示偏小会造成加药过量。所以,需要对在线pH计进行定期校验和定期清洗,以保证其灵敏度和准确性。

3.2 石灰乳加药系统管理

运行中,石灰乳加药系统故障会比较多,主要有加药管道堵塞、加药泵转子和定子卡涩、磨损等。氢氧化钙本身是易沉积、易磨损,加上纯度不高、细度不够、配浓度过高、加药管道设计不合理等因素,就极易造成上述问题。对此,需要针对具体情况,作出相应的改进措施。石灰粉应选用氢氧化钙含量95%以上的;石灰乳配制浓度可以由5% 调整为2%~3%;减少加药管道弯头;将加药管道人工冲洗改为停运自动冲洗程序;设置石灰乳自动加药程序,根据pH 值变化自动调整加药量。通过以上措施,可以减少管道沉积和泵体磨损等问题的发生,提高加药效果。

4 絮凝剂和有机硫加药量控制

脱硫废水处理过程中,会加入适量的絮凝剂和助凝剂,提高絮凝沉淀效果。脱硫废水的絮凝剂可以选用聚合铝

返回

返回